Các nguyên tắc thiết kế của các đường ống kéo dài để ngăn chặn rò rỉ

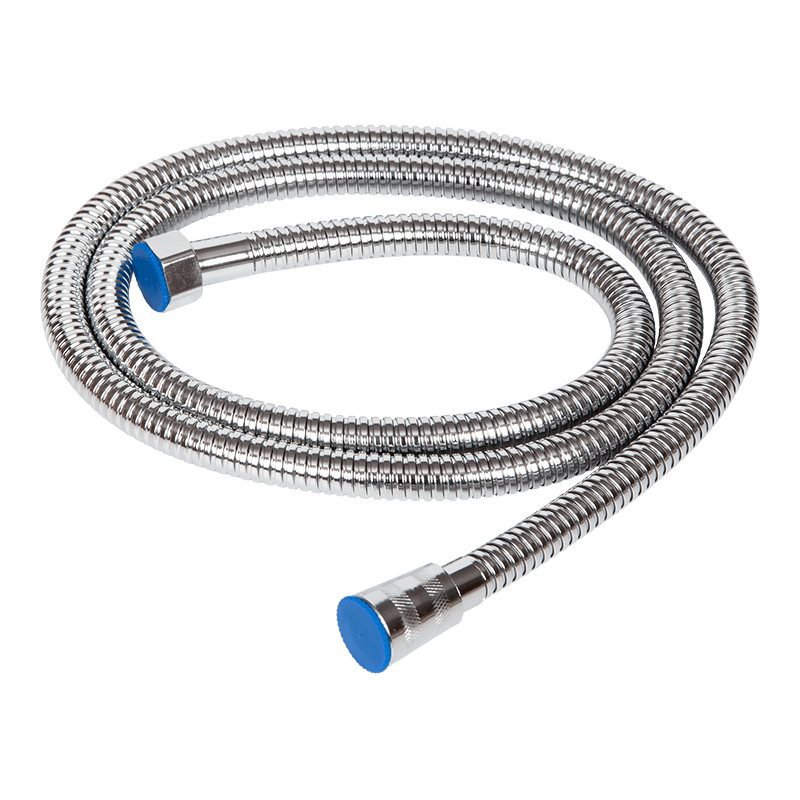

Các đường ống Culgated, một đầu nối linh hoạt thường được sử dụng trong các hệ thống đường ống, rất quan trọng để ngăn ngừa rò rỉ do hiệu suất niêm phong và thiết kế kết cấu. Đầu tiên, các đường ống được tôn thường sử dụng cấu trúc nhiều lớp, bao gồm lớp niêm phong bên trong, lớp gia cố và lớp bảo vệ bên ngoài. Các vật liệu niêm phong bên trong được chọn để phù hợp với môi trường truyền tải, đảm bảo rằng rò rỉ không phải do ăn mòn hoặc dao động áp lực. Thứ hai, hình dạng nếp gấp của các đường ống cho phép một mức độ biến dạng đàn hồi nhất định khi chịu sự dao động của áp suất và nhiệt độ, làm giảm nồng độ ứng suất do sự giãn nở và co lại hoặc rung động cơ học, do đó ngăn ngừa nứt hoặc tách bề mặt niêm phong. Kết nối các đầu sử dụng các mặt bích phù hợp, kẹp hoặc hàn để đảm bảo giao diện chặt chẽ và an toàn. Hơn nữa, mô -men xoắn áp dụng cho giao diện trong quá trình cài đặt và lựa chọn vòng niêm phong cũng ảnh hưởng trực tiếp đến nguy cơ rò rỉ. Thiết kế tổng thể và lựa chọn vật liệu tập trung vào tính toàn vẹn niêm phong, đảm bảo sự an toàn của các đường ống trong quá trình hoạt động.

Tác động của việc lựa chọn vật liệu ống nếp gấp đối với phòng chống rò rỉ

Vật liệu được sử dụng cho Ống sóng trực tiếp tác động đến khả năng phòng ngừa rò rỉ của nó. Các vật liệu ống thông thường bao gồm thép không gỉ, polytetrafluoroetylen (PTFE), cao su và vật liệu composite. Các đường ống bằng kim loại, chẳng hạn như thép không gỉ, cung cấp sức mạnh cơ học cao và khả năng chống nhiệt độ, làm cho chúng phù hợp cho môi trường áp suất cao và nhiệt độ cao. Chúng cũng ít bị nứt hoặc thủng, làm giảm nguy cơ rò rỉ. Các vật liệu phi kim loại, chẳng hạn như PTFE, ổn định về mặt hóa học và phù hợp để sử dụng trong môi trường ăn mòn cao, ngăn ngừa xói mòn lớp bên trong và sự hình thành các vi mô. Các ống cao su cao su cung cấp tính linh hoạt cao hơn, nhưng yêu cầu các công thức chuyên dụng để sử dụng trong môi trường nhiệt độ cao hoặc hóa học. Lựa chọn vật liệu nên dựa trên sự xem xét toàn diện về nhiệt độ, áp suất và đặc điểm phương tiện của môi trường vận hành để đảm bảo hiệu suất lâu dài mà không bị suy giảm hoặc thiệt hại vật liệu, duy trì hiệu suất niêm phong ổn định.

Các biện pháp phòng ngừa ăn mòn cho các đường ống

Các biện pháp phòng ngừa ăn mòn đối với các đường ống bị nếp gấp chủ yếu giải quyết khả năng chống ăn mòn của vật liệu và bảo vệ bên ngoài. Khả năng ăn mòn từ phương tiện truyền thông nội bộ trên vật liệu đường ống được xem xét là một cân nhắc quan trọng trong quá trình thiết kế. Vật liệu chống ăn mòn hoặc lớp lót chống ăn mòn thường được sử dụng để giảm thiểu nguy cơ thiệt hại. Các đường ống bằng kim loại thường được làm từ các vật liệu chống ăn mòn như thép không gỉ 304 và 316, cung cấp khả năng kháng hiệu quả đối với một loạt các phương tiện hóa học. Các ống nếp gấp không kim loại sử dụng khả năng kháng hóa chất vốn có của chúng để chống ăn mòn. Các đường ống sóng thường được phủ một lớp phủ chống ăn mòn hoặc được đặt trong tay áo bảo vệ để bảo vệ chúng khỏi thiệt hại môi trường, như độ ẩm, phun muối và đất có tính axit hoặc kiềm. Hơn nữa, giám sát môi trường và bảo trì thường xuyên bổ sung cho các biện pháp chống ăn mòn, phát hiện kịp thời và giải quyết các dấu hiệu ăn mòn sớm và kéo dài tuổi thọ của các đường ống bị tôn.

Công nghệ kết nối đường ống và phòng chống rò rỉ đường ống

Công nghệ kết nối được sử dụng cho các đường ống nếp gấp tác động trực tiếp đến hiệu suất niêm phong của nó. Các phương thức kết nối phổ biến bao gồm mặt bích, luồng và mối hàn. Mặt bích, khi kết hợp với các miếng đệm niêm phong thích hợp, cung cấp niêm phong tuyệt vời và tạo điều kiện cho việc tháo gỡ và bảo trì. Các kết nối ren phù hợp cho các đường ống có đường kính nhỏ, nhưng hiệu suất niêm phong của chúng bị ảnh hưởng đáng kể bởi vật liệu niêm phong và lực siết chặt. Hàn thường được sử dụng cho các đường ống bằng cách tạo ra một cấu trúc nguyên khối và giảm các điểm rò rỉ. Việc lựa chọn vật liệu vòng niêm phong, điều khiển mô-men xoắn trong quá trình cài đặt và độ mịn của các bề mặt giao diện là chìa khóa để đảm bảo các kết nối không bị rò rỉ. Sử dụng nhiều biện pháp niêm phong, chẳng hạn như vòng niêm phong kép hoặc bổ sung các vòng chống rò rỉ, có thể tăng cường thêm niêm phong giao diện. Các kỹ thuật kết nối thích hợp là rất quan trọng cho hoạt động an toàn của các hệ thống đường ống sóng.

Tầm quan trọng của việc kiểm tra và bảo trì đường ống để phòng chống rò rỉ

Ngay cả với thiết kế và sản xuất nghiêm ngặt, các đường ống nẻ vẫn có thể phát triển rò rỉ trong thời gian dài sử dụng do mệt mỏi, ăn mòn hoặc thiệt hại cơ học. Do đó, kiểm tra và bảo trì thường xuyên là rất cần thiết. Phương pháp kiểm tra bao gồm kiểm tra trực quan, kiểm tra áp suất, kiểm tra siêu âm và phát hiện rò rỉ. Các phương pháp này phát hiện các vết nứt nhỏ, điểm ăn mòn hoặc thất bại niêm phong trước khi chúng leo thang. Bảo trì chủ yếu liên quan đến việc làm sạch, thay thế con dấu và các biện pháp bảo vệ ăn mòn bổ sung. Một kế hoạch bảo trì âm thanh không chỉ làm giảm nguy cơ rò rỉ mà còn kéo dài tuổi thọ của các đường ống nếp gấp, giảm chi phí sửa chữa và thay thế. Nhân viên bảo trì phải có kiến thức chuyên môn và quy trình vận hành để đảm bảo kết quả kiểm tra chính xác và các biện pháp bảo trì thích hợp.

Cân nhắc thiết kế cho các đường ống rò rỉ và phòng chống ăn mòn trong các điều kiện hoạt động khác nhau

Thiết kế của các đường ống được rò rỉ và phòng chống ăn mòn khác nhau tùy thuộc vào điều kiện hoạt động. Ví dụ, trong điều kiện vận hành nhiệt độ cao và áp suất cao, vật liệu ống được nugg phải có cường độ nhiệt độ cao và độ ổn định nhiệt tốt, và cấu trúc con dấu phải được thiết kế để phù hợp với sự thay đổi ứng suất do sự giãn nở và co lại. Các điều kiện hoạt động liên quan đến phương tiện ăn mòn yêu cầu các đường ống được làm từ các vật liệu và lớp lót chống ăn mòn, đồng thời tăng cường bảo vệ bên ngoài. Các đường ống được sử dụng trong môi trường biển phải xem xét ăn mòn xịt muối và tác động cơ học, thường kết hợp lớp phủ bảo vệ và vỏ bọc cơ học. Các môi trường đặc biệt, chẳng hạn như các nhà máy hóa học và khu vực bức xạ cao, đòi hỏi các giải pháp chống ăn mòn và niêm phong chuyên dụng phù hợp với các đặc điểm môi trường và môi trường cụ thể. Điều chỉnh các thông số thiết kế và lựa chọn vật liệu cho các điều kiện hoạt động cụ thể giúp đảm bảo sự an toàn và độ tin cậy của các đường ống được nuông.

Tác động của các biện pháp phòng chống rò rỉ và ăn mòn đối với cuộc sống dịch vụ của đường ống sóng

Việc thực hiện hiệu quả các biện pháp phòng chống rò rỉ và ăn mòn có liên quan trực tiếp đến tuổi thọ dịch vụ của các đường ống. Duy trì hiệu suất niêm phong ngăn ngừa rủi ro môi trường và an toàn liên quan đến rò rỉ phương tiện truyền thông, trong khi khả năng chống ăn mòn tốt làm giảm sự xuống cấp và thiệt hại vật liệu, kéo dài thời gian hoạt động của thiết bị. Hiệu quả kết hợp của hai biện pháp này đảm bảo hoạt động ổn định của các đường ống trong các điều kiện hoạt động phức tạp, giảm thời gian chết và bảo trì không có kế hoạch. Bằng cách tối ưu hóa vật liệu, cấu trúc thiết kế và chiến lược bảo trì, cuộc sống dịch vụ có thể được mở rộng, đảm bảo tính ổn định và hiệu quả chi phí của các hệ thống đường ống.

So sánh hiệu suất phòng chống rò rỉ và ăn mòn của các đường ống

Bảng sau đây so sánh hiệu suất của rò rỉ và chống ăn mòn của một số vật liệu đường ống phổ biến, tạo điều kiện lựa chọn sản phẩm thích hợp để đáp ứng các yêu cầu vận hành đa dạng.

| Vật liệu | Kháng rò rỉ | Kháng ăn mòn | Phạm vi nhiệt độ (° C) | Các ứng dụng điển hình |

|---|---|---|---|---|

| Thép không gỉ 304 | Cao | Tốt | -200 đến 800 | Công nghiệp nói chung, nước, khí |

| Thép không gỉ 316 | Cao | Tốt hơn 304 | -200 đến 850 | Hóa chất, môi trường biển |

| PTFE | Vừa phải | Xuất sắc | -100 đến 260 | Hóa chất, phương tiện ăn mòn |

| Cao su | Vừa phải | Vừa phải | -40 đến 120 | HVAC, chất lỏng áp suất thấp |

| Tổng hợp | Cao | Tốt đến xuất sắc | Phụ thuộc vào các lớp | Sử dụng công nghiệp chuyên ngành |

Xu hướng phát triển trong tương lai trong công nghệ rò rỉ đường ống và công nghệ phòng chống ăn mòn

Với sự tiến bộ của công nghệ công nghiệp, công nghệ rò rỉ đường ống và công nghệ phòng chống ăn mòn cũng liên tục được cải thiện. Việc áp dụng các vật liệu mới như hợp kim hiệu suất cao, lớp phủ chức năng và công nghệ giám sát thông minh đã tăng cường sự an toàn và hiệu quả của các đường ống nug. Nghiên cứu đang được tiến hành trên công nghệ nano và các vật liệu tự phục hồi, dự kiến sẽ cho phép phát hiện và sửa chữa tự động các vicrocracks trong tương lai, làm giảm nguy cơ rò rỉ. Hơn nữa, giám sát kỹ thuật số và Internet vạn vật sẽ tăng cường giám sát thời gian thực các đường ống hoạt động, cung cấp các cảnh báo kịp thời về các rủi ro tiềm ẩn và cải thiện hiệu quả bảo trì. Việc tích hợp các công nghệ này sẽ thúc đẩy việc áp dụng các đường ống trong các điều kiện hoạt động phức tạp và đòi hỏi, đáp ứng các yêu cầu về an toàn và môi trường của ngành công nghiệp hiện đại.

NGÔN NGỮ

NGÔN NGỮ  中文简体

中文简体